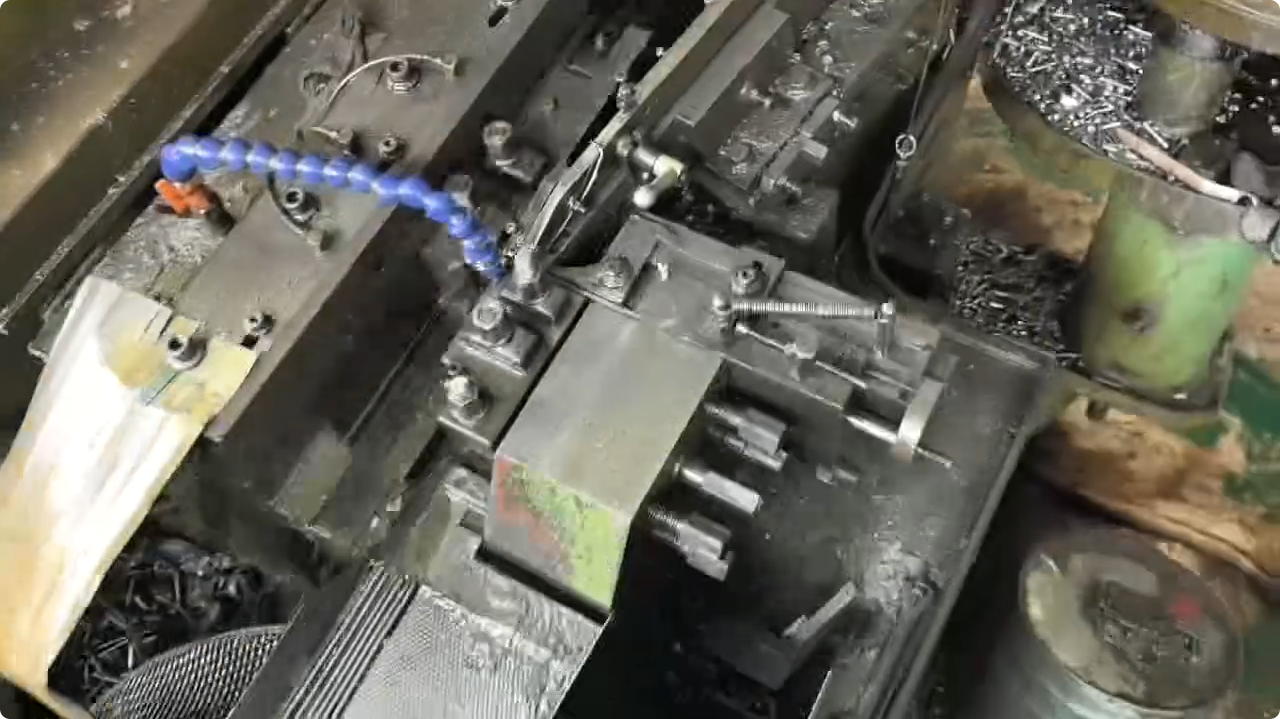

Machine de formage de pièces automobilesest un dispositif de formage à froid principalement utilisé pour fabriquer des composants automobiles tels que des boulons, des arbres, des goupilles et des fixations spéciales. Conçue pour une production en grande quantité, elle garantit la précision dimensionnelle et la résistance des matériaux indispensables aux applications automobiles. La machine fonctionne en alimentant et en formant des ébauches métalliques par poinçonnage ou pressage contrôlé à grande vitesse, en façonnant chaque pièce avec précision et régularité. Elle est largement utilisée dans l'industrie automobile pour sa capacité à produire des pièces complexes de manière efficace et fiable.

| Modèle | YTB-2076 |

| Diamètre de l'ébauche (mm) | 6 |

| Longueur de l'ébauche Max(mm) | 76 |

| Course (mm) | 120 |

| Découpes par minute | 80-100 |

| Diamètre de la matrice (mm) | 45 |

| Dia(mm) de l'outil d'extraction | 25 |

| Poinçon (1er) (mm) | 36 |

| Poinçon (2st) (mm) | 36 |

| Moteur de carrosserie | 5HP |

| Moteur de la pompe à huile | 1/4HP |

| Dimensions globales L*L*H(mm) | 2700*1100*1250 |

| Poids approximatif (kg) | 2600 |

Dans l’industrie concurrentielle de la construction automobile, la minimisation des déchets lors du formage des pièces permet non seulement de réduire les coûts, mais aussi d’atteindre les objectifs de production durable. Voici quelques stratégies efficaces pour réduire les déchets dans lesMachines de formage de pièces automobiles:

L’utilisation d’un logiciel avancé pour l’imbrication des matériaux et le dimensionnement précis des flans garantit une utilisation maximale des matières premières, réduisant ainsi les taux de rebut. Le choix de procédés de formage tels que la frappe à froid ou l’emboutissage de précision peut également minimiser l’enlèvement de matière en excès.

Des matrices et des moules bien conçus et entretenus réduisent les défauts tels que les bavures, les plis ou les fissures qui entraînent le rejet des pièces. L’utilisation d’un outillage modulaire et à changement rapide peut réduire les temps d’arrêt et éviter le gaspillage lors des changements de moule.

Le suivi en temps réel des paramètres de la machine (pression, vitesse, température) permet de détecter précocement les écarts, évitant ainsi les lots défectueux. L’intégration avec les capteurs IoT permet une maintenance prédictive et une optimisation des processus.

Une qualité constante du matériau réduit les défaillances de formage. En s’associant à des fournisseurs d’acier ou d’alliages fiables et en effectuant des inspections à l’arrivée, on évite les déchets causés par des matériaux de qualité inférieure.

Les opérateurs qualifiés peuvent ajuster les paramètres de manière proactive pour maintenir la qualité des pièces. Un entretien régulier réduit les pannes inattendues et les déchets générés lors des redémarrages.

La mise en œuvre de systèmes de collecte des déchets et de processus de recyclage permet de récupérer le métal pour le réutiliser, réduisant ainsi les coûts globaux des matériaux et l’impact environnemental.

En appliquant ces stratégies, les fabricants peuvent réduire considérablement les déchets, améliorer l’efficacité et contribuer à une production automobile plus écologique.